Tappe del processo di fusione: dall’idea al prodotto finale

Tutto parte da un’idea, come per qualsiasi altra cosa. L’idea e la progettazione di un modello, in questo caso, che rappresenta la forma del pezzo finito. Può essere un dettaglio d’arredamento – come una maniglia – la componente di un macchinario industriale – come uno stampo per la produzione di imballaggi alimentari. E ancora un elemento strutturale per carrozzerie e telai, una vasca o contenitore per soluzioni chimiche e via dicendo.

Vediamo le tappe del processo di fusione.

La fase di progettazione: modellazione 3D e personalizzazioni

In questa fase i software di modellazione 3D sono importantissimi: permettono di sviluppare anche le più intricate tra le idee, di rendere realtà progetti anche molto complessi. Questi sistemi all’avanguardia ci aiutano a garantire la precisione di cui ogni progetto ha bisogno: dettagli e personalizzazioni possono essere realizzati con la massima cura, rispettando ogni esigenza.

Due cose è bene tenere a mente per dare vita al modello giusto: durante il raffreddamento, il metallo subirà un restringimento – è quindi necessario realizzare il modello di conseguenza, tenendo conto di questo fattore per stabilire le dimensioni. Ed ecco la seconda cosa: il modello progettato dovrà prevedere buchi per il metallo fuso e sfiati per i gas.

La realizzazione dello stampo: che materiale scelgo?

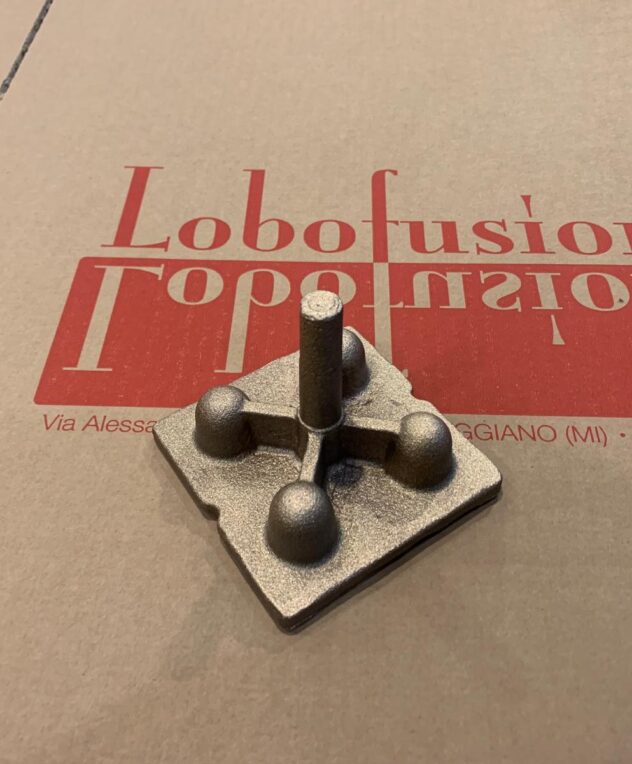

Siamo solo all’inizio delle tappe del processo di fusione. Una volta terminata la fase di progettazione – e quando tutti sono soddisfatti dell’”anteprima” visualizzata – si procede con la realizzazione dello stampo dentro cui verrà colato il metallo che darà vita al pezzo finito (o ai pezzi finiti). È necessario scegliere il materiale giusto per lo stampo. Per prendere la decisione più adatta si guarda a diversi fattori, come il metallo che si andrà a fondere nel passaggio successivo, la temperatura richiesta per la fusione, la precisione e il livello di dettagli che ci si aspetta dal lavoro.

Quanti tipi di fusione esistono?

Siamo arrivati al clou delle tappe del processo di fusione: l’ultimo step è quello della fusione vera e propria. Il metallo viene riscaldato fino a giungere allo stato liquido. Poi viene versato nello stampo e, infine, fatto raffreddare in maniera uniforme, per evitare deformazioni. Infine, il pezzo finito viene estratto dallo stampo.

Esistono molti tipi di fusione:

- la pressofusione: prevede l’iniezione di metallo fuso all’interno di uno stampo metallico ad alta pressione;

- la fusione in conchiglia: prevede un guscio sottile di resina e sabbia attorno al modello metallico, che può essere riutilizzato più volte: il liquido fuso verrà colato al suo interno, permettendo la produzione di componenti dalle geometrie complesse e precise;

- la colata in sabbia: il metallo fuso viene versato in uno stampo di sabbia che, alla fine del processo, viene inevitabilmente distrutto (possiamo definirlo un metodo “usa e getta”). È un’opzione conveniente, rapida e che produce pochi rifiuti;

- la fusione a cera persa: il primo passaggio consiste nel creare un modello in cera, attorno al quale viene realizzato uno stampo refrattario, in cui verrà colato il metallo fuso. Si tratta di una tecnica antica: greci e romani la usavano per realizzare sculture in bronzo;

- la colata centrifuga: il metallo fuso viene iniettato in uno stampo rotante. Sfruttando la forza centrifuga, il materiale si distribuisce uniformemente nello stampo. Questa tecnica è particolarmente adatta per realizzare componenti semplici, come tubi e recipienti;

- la colata a schiuma persa: lo stampo, in questo caso, è realizzato in schiuma polimerica. A contatto con la colata metallica brucia istantaneamente, fondendosi con essa;

- la fusione in stampo permanente: si serve di stampi metallici che siano, per l’appunto, riutilizzabili lungo più processi produttivi. Per realizzare lo stampo spesso si usa la ghisa o l’acciaio;

- il calco in gesso: simile alla fusione in sabbia, questa tecnica si serve di stampi in gesso di Parigi. È un metodo economicamente conveniente, ma può essere utilizzato solo per fondere metalli non ferrosi. I pezzi così ottenuti presentano però, alla fine del processo, una superficie ruvida, che va levigata;

- la fusione sottovuoto: il metallo fuso viene iniettato in una cavità sottovuoto. Questo metodo è perfetto per realizzare componenti piccole e dotate di dettagli complessi e minuziosi. Meno perfetto per risparmiare: ad oggi viene usata, per esempio, nell’industria aerospaziale;

- la colata continua: permette di solidificare direttamente e in modo continuo il metallo in lunghe billette, favorendo una produzione standardizzata e veloce. Permette infatti di automatizzare il processo di produzione e, di conseguenza, di risparmiare sui costi.

- la colata a compressione: il metallo viene colato e fuso a bassa pressione in uno stampo; il materiale, in fase di raffreddamento, viene poi pressato in modo da eliminare pori ed eventuali imperfezioni di superficie. Il prodotto finito è estremamente resistente;

- la fusione a bassa pressione: il metallo fuso viene iniettato lentamente (e a bassa pressione) all’interno dello stampo;

- la fusione a gravità: il metallo fuso fuoriesce dal crogiolo grazie alla mera forza di gravità (niente aiutini, come gas pressurizzato o forza centrifuga). Si tratta di un processo lento, ma economico: gli stampi, infatti, possono essere in sabbia, calcare o osso di seppia.

Hai bisogno di noi?

Insomma, ad ogni fusione i propri materiali (e i propri ambiti d’uso). Abbiamo descritto processi più o meno sofisticati, più o meno veloci, più o meno economici. Tutti però servono a produrre oggetti e componenti che, ogni giorno, ci capitano sotto gli occhi o fra le mani.

Quella della fusione è un’arte affascinante e plurisecolare.

Se vuoi conoscere meglio il nostro lavoro, clicca qui e contattaci.